Programme de coquilles techniques

En tant que partenaire pour le contrôle qualité de vos moulages de précision, Nalco Water vous apporte son expertise et son expérience en matière de fiabilité des processus, de prévention des défauts et d'intégrité des matériaux. Nos experts en coquilles techniques s'engagent à garantir des performances constantes et une qualité de moulage optimale. Nous proposons une gamme de produits dans le cadre de notre programme efficace de systèmes de coquilles.

Gamme de produits du programme de coquilles techniques

- Taille (nm) : 4-13 (tailles sur mesure offertes)

- Surface m2/g : 230-750

- Teneur en matières solides : 15-30 %

- pH : 10-10,5

- Amélioré par polymère (offert)

- Taille (nm) : 8-60 (tailles sur mesure offertes)

- Surface m2/g : 50-375

- Teneur en matières solides : 22-50 %

- pH : 8,5-10

- Amélioré par polymère (offert)

Nous proposons plusieurs polymères de moulage de précision présentant diverses caractéristiques :

- Flexible et collant : idéal pour l’adhérence de la cire dans les applications de liants en suspension primaires

- Conçu pour renforcer les avantages rhéologiques de l’un de nos liants en suspension de couche supplémentaire

- Rigide et solide : idéal pour les applications de couche supplémentaire

Nous proposons des additifs pour diverses applications, notamment des agents mouillants, des biocides et des agents anti-mousse, spécifiquement conçus pour les liants en suspension.

Les nettoyants pour modèles en cire permettent d’améliorer l’adhérence des liants en suspension, facilitent la préparation des cires sensibles, optimisent la qualité des surfaces de moulage et contribuent à réduire les défauts de fonderie. Nos nettoyants pour modèles en cire sont des mélanges émulsifiables qui optimisent les capacités de nettoyage et la durée de vie du produit, tout en contribuant à réduire les COV et les risques pour la sécurité du personnel.

Nous proposons une gamme d’options de farines pour répondre au mieux aux besoins de l’atelier de coquilles, comprenant des farines et stucs à base de zircon, de silice fondue et d’alumino-silicates. Nous avons développé plusieurs systèmes de coquilles techniques pouvant être utilisés pour atteindre des objectifs spécifiques de l’atelier de fonderie.

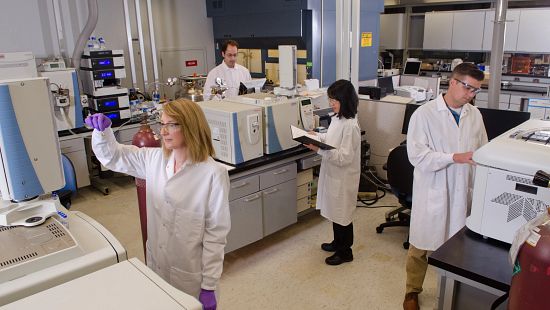

Capacité spécialisée en matière d'essais et de caractérisation pour les coquilles techniques

Notre équipe d’analyse client offre des services spécialisés d'essai et de caractérisation :

Essais du système de coquille

- Perméabilité de la coquille : mesure du débit de gaz à travers les couches de la coquille

- Résistance de la coquille :

- Résistance à l’état vert : évaluation avant la cuisson

- Résistance après cuisson : évaluation de l’intégrité structurelle après cuisson

Analyse des liants en suspension et des surnageants

- Contrôles de la viscosité, de la densité et de la composition chimique pour maintenir la consistance des liants en suspension et prévenir les défauts

Analyses microbiologiques

- Méthodes basées sur la culture : détection et quantification de la contamination microbienne

- Techniques moléculaires : identification rapide des micro-organismes

- Microscopie : confirmation visuelle des sources de contamination

Caractérisation des défauts de moulage

- XRF (fluorescence X) : analyse de la composition élémentaire

- MEB/EDS

- (microscopie électronique à balayage/spectroscopie à dispersion d'énergie) : cartographie microstructurale et chimique

- Microscopie optique : évaluation de la morphologie des surfaces et des défauts

Caractérisation des procédés

- Cycle thermique (XRD) : changements de phase pendant le chauffage/refroidissement

- Réaction métal-moule (XRD/XRF) : interaction entre le métal et les matériaux du moule

- Formation/teneur en cristobalite (XRD semi-quantitative) : surveillance de la transformation de la phase siliceuse

Analyse métallurgique

- Microscopie : analyse de la structure des grains et des défauts

- XRF et OES (spectroscopie d'émission optique) : vérification de la composition des alliages

- XRD : identification des phases dans les composants métalliques

Nalco Water est un chef de file en matière de silice colloïdale

- Premier procédé breveté de fabrication de silice colloïdale en 1941

- L’un des plus grands fabricants de silice colloïdale au monde

- Des équipes de recherche, développement et ingénierie innovantes pour le développement de produits personnalisés

- Des poduits conçus pour l’efficacité, la qualité et le contrôle de la fabrication

- Une conception innovante des particules et un support de qualité pour une forte valeur ajoutée