Examen des tests d'efficacité des désinfectants : la pertinence d'un temps de contact humide

Introduction

L'utilisation de désinfectants comme agents de contrôle de la contamination microbiologique d'un environnement est bien établie et est régie par des organismes de réglementation tant en Europe qu'aux États-Unis.

Le Règlement sur les produits biocides (RPB) 528/2012 [1] couvre la commercialisation et l'utilisation des produits biocides en Europe. Aux États-Unis, les désinfectants chimiques sont homologués et réglementés par l'Environmental Protection Agency (EPA) en vertu de la Federal Insecticide, Fungicide, and Rodenticide Act (FIFRA) (40 CFR, parties 150-189) [2]. Dans le cadre de la FIFRA, les désinfectants chimiques sont considérés comme des « pesticides antimicrobiens ».

Des données démontrant l'efficacité revendiquée d'un désinfectant, qu'il soit bactéricide, fongicide, sporicide ou viricide, sont une exigence claire du RPB ou de l'EPA pour qu'un fabricant de désinfectant puisse obtenir une homologation.

Pour les utilisateurs finaux de désinfectants dans le secteur pharmaceutique, la réglementation prévoit également la nécessité de démontrer l'efficacité des désinfectants. Les directives de la Food and Drug Administration (FDA) des États-Unis à l'intention de l'industrie pharmaceutique stipulent que « l'adéquation, l'efficacité et les limites des agents et procédures de désinfection doivent être évaluées. L'efficacité de ces désinfectants et de ces procédures doit être mesurée par leur capacité à garantir que les contaminants potentiels sont correctement éliminés des surfaces » [3]. En Europe, des exigences similaires sont imposées par la Commission européenne : « 4.37 Le processus de désinfection doit être validé. Les études de validation doivent démontrer l’adéquation et l’efficacité des désinfectants pour la manière exacte dont ils sont utilisés, et doivent apporter des preuves à l’appui des délais d’utilisation des solutions préparées. »

Méthodes de démonstration de l'efficacité

En Europe, la norme européenne (EN) 14885:2018 [5] définit les méthodes d'essai devant être utilisées par les fabricants de désinfectants pour étayer leurs allégations d'activité microbicide. Aux États-Unis, la directive de test OCSPP 810.2100 de l'EPA [6] détaille les méthodes d'essai (méthodes de l'Association of Official Analytical Chemists) que les fabricants de désinfectants doivent utiliser pour étayer leurs allégations d'activité microbicide.

Les types de tests peuvent être divisés en deux catégories :

- Tests de suspension

EN 1276 Antiseptiques et désinfectants chimiques. Test de suspension quantitatif pour l'évaluation de l'activité bactéricide des antiseptiques et désinfectants chimiques utilisés dans les secteurs alimentaire, industriel, domestique et institutionnel. Méthode d'essai et exigences (phase 2, étape 1).

EN 1650 Antiseptiques et désinfectants chimiques. Test de suspension quantitatif pour l'évaluation de l'activité fongicide des antiseptiques et désinfectants chimiques utilisés dans les secteurs alimentaire, industriel, domestique et institutionnel. Méthode d'essai et exigences (phase 2, étape 1).

Méthode officielle de l'AOAC 955.15, essai des désinfectants contre le staphylocoque doré, méthode de dilution d'utilisation.

- Tests sur surface

EN 13697 Antiseptiques et désinfectants chimiques. Test quantitatif sur surface non poreuse pour l'évaluation de l'activité bactéricide ou fongicide des désinfectants chimiques utilisés dans les secteurs alimentaire, industriel, domestique et institutionnel. Méthode d'essai et exigences sans action mécanique (phase 2, étape 2).

Méthode officielle de l'AOAC 961.02, produits germicides à pulvériser comme désinfectants.

Les différentes méthodes d'essai sont basées sur un inoculum de départ, des organismes, des réductions logarithmiques et des temps de contact spécifiques.

Pour faire valoir leurs allégations de désinfection en Europe, les fabricants de désinfectants ont généralement recours aux tests EN. Les numéros des tests EN utilisés peuvent être indiqués sur les étiquettes des produits, ainsi que les temps de contact standard prévus par la méthode d'essai. Les méthodes d'essai normalisées sont généralement utilisées car elles sont rigoureuses, reproductibles et largement reconnues. Cela permet également aux utilisateurs finaux de se référer aux résultats des méthodes d'essai normalisées pour comparer les produits de différents fabricants.

Cependant, pour les utilisateurs finaux d'un désinfectant, les méthodes d'essai normalisées peuvent ne pas refléter avec précision les conditions de leur propre salle blanche pharmaceutique. Les salles blanches des utilisateurs finaux présentent généralement différents matériaux de surface, différents microorganismes et différentes conditions environnementales (faible taux d'humidité, séchage rapide dû aux systèmes CVC, etc.)

Le chapitre 1072 de la United States Pharmacopoeia (USP) [7] fournit des conseils supplémentaires sur les tests d'efficacité pour le secteur pharmaceutique, indiquant que « pour démontrer l'efficacité d'un désinfectant dans un environnement de fabrication pharmaceutique, il peut être jugé nécessaire de réaliser les tests suivants : (1) des tests de dilution d'utilisation (tests de l'efficacité des désinfectants à différentes concentrations et avec différents temps de contact contre un large éventail d'organismes standard et d'isolats environnementaux); (2) des tests de résistance aux désinfectants sur les surfaces (utilisation de microorganismes de test standard et d'isolats environnementaux typiques, application de désinfectants sur des surfaces à la concentration d'utilisation sélectionnée avec un temps de contact spécifié, et détermination de la réduction logarithmique des microorganismes); (3) une comparaison statistique de la fréquence d'isolement des microorganismes avant et après l'introduction d'un nouveau désinfectant. »

Ces mesures sont jugées nécessaires parce que les étapes critiques du processus, telles que la désinfection des zones de traitement aseptique, doivent être validées selon les règles de bonnes pratiques de fabrication, et que les exigences d'homologation de l'EPA ne tiennent pas compte de la manière dont les désinfectants sont réellement utilisés dans les industries des produits pharmaceutiques, des biotechnologies et des dispositifs médicaux.

Conformément aux directives de l'USP, il est relativement facile d'utiliser différents microorganismes et de procéder à des tests sur surface au moyen de méthodes d'essai normalisées. Cependant, respecter les temps de contact précisés dans les méthodes d'essai normalisées peut s'avérer difficile dans les conditions environnementales d'une salle blanche pharmaceutique. Le taux d'évaporation d'un désinfectant appliqué sur une surface dans une salle blanche où le taux de renouvellement de l'air est élevé peut être très différent du taux d'évaporation en laboratoire. Cela soulève certaines questions, notamment si la surface doit être visiblement mouillée par le désinfectant pendant la durée précisée pour être efficace et, par conséquent, ce que l'on entend exactement par « temps de contact ».

Définitions du temps de contact

Afin de déterminer si les exigences réglementaires du secteur pharmaceutique requièrent que les surfaces restent visiblement humides pendant le temps de contact (ci-après dénommé « temps de contact humide »), un examen de la réglementation a été entrepris.

Les directives américaines [3], [8], les BPF de l'UE [4] et le Pharmaceutical Inspection Co-operation Scheme [9] ne définissent pas le « temps de contact ». La Pharmacopée européenne (Ph. Eur.) ne fournit aucune indication sur les tests d'efficacité des désinfectants. En revanche, le chapitre 1072 de l'USP [7] utilise fréquemment le terme « temps de contact » mais ne précise pas sa signification dans la section des définitions du chapitre. La norme ISO relative aux salles blanches (ISO 14644, partie 5 [10]) ne fournit pas non plus de définition.

Comme les réglementations du secteur pharmaceutique ne fournissent pas de signification claire, une recherche plus large a été effectuée dans d'autres documents réglementaires applicables et dans des guides reconnus au sein de l'industrie pharmaceutique.

La Royal Pharmaceutical Society et le NHS Pharmaceutical Quality Assurance Committee fournissent des conseils sur l'application des désinfectants, en déclarant que « la combinaison de quantités excessives d'agents de nettoyage et de désinfection doit être évitée. Idéalement, les surfaces doivent redevenir sèches dans un délai de 1 heure après l'application. Par contre, la quantité de produit restante doit être suffisante pour assurer le degré d'efficacité requis pendant tout le temps de contact recommandé, c'est-à-dire que les désinfectants ne doivent pas être appliqués en trop petite quantité [11]. » Ce passage laisse supposer qu'un temps de contact humide est nécessaire pour assurer l'efficacité du produit.

Les méthodes des normes européennes et de l'AOAC ne spécifient pas de « temps de contact humide ». Dans les tests de suspension, un « temps de contact humide » est toujours utilisé car le test implique l'ajout du produit désinfectant à une suspension d'organismes maintenue en solution pendant le temps de contact requis, le produit neutralisant étant ajouté à la fin de ce temps de contact.

Ce n'est cependant pas aussi clair pour les tests sur surface, car une quantité de désinfectant, telle que définie par la norme, est pipetée sur la surface sans l'étaler. En raison des petits volumes qui sont pipetés et de la tension superficielle relativement élevée de la plupart des désinfectants testés, il est probable qu'un temps de contact humide sera atteint en laboratoire.

Le test sur surface avec action mécanique des normes européennes, EN 16615 [12], fournit la méthode d'essai la plus proche de l'utilisation réelle des désinfectants, car elle incorpore l'action d'essuyer le désinfectant sur une surface. Dans la section des conditions expérimentales, il est mentionné que « les temps de contact des désinfectants pour surfaces sont déterminés en fonction des conditions pratiques du produit. Le temps de contact recommandé pour l'utilisation du produit relève de la responsabilité du fabricant. » On pourrait déduire de l'expression « conditions pratiques du produit » qu'elle fait référence aux volumes appliqués par vadrouillage ou essuyage et aux taux d'évaporation, par exemple un alcool par rapport à un composé d'ammonium quaternaire, mais là encore, la définition n'est pas claire.

La monographie technique no 20 de la Pharmaceutical and Healthcare Sciences Society (PHSS) fournit l'information suivante à la section 3.3.4 : « les échantillons sont exposés au désinfectant pendant le temps de contact humide ou de résidence défini » [13]. Cela indique clairement que le temps de contact est humide.

Les directives des Centers for Disease Control and Prevention (CDC) aux États-Unis fournissent la définition suivante du temps de contact dans un glossaire : « temps pendant lequel un désinfectant est en contact direct avec la surface ou l'article à désinfecter. Pour la désinfection des surfaces, cette période est délimitée par l'application sur la surface jusqu'au séchage complet. » Cette définition fait donc également référence à un temps de contact humide.

La directive sur les tests de performance des produits, OCSPP 810.2000 [15], apporte les précisions suivantes sur le temps de contact : « le temps de contact utilisé dans les essais d'efficacité doit être le même ou plus court que le temps de contact indiqué sur l'étiquette du produit. Si un temps de contact différent de la plage identifiée dans la méthode d'essai ou la directive est préféré, il est recommandé de consulter l'agence avant l'essai et une modification de l'approche standard peut être nécessaire. Dans la plupart des cas, une modification visant à fournir une période d'exposition plus longue est limitée par les considérations pratiques des modèles d'utilisation (par exemple, une période d'exposition de >10 min pour un produit qui s'évaporera probablement de la surface traitée en 10 min). Il convient d'identifier et de justifier clairement toutes les modifications à la méthode dans le protocole d'essai. Pour les produits liquides ou à pulvériser contenant des ingrédients actifs volatils, lorsque le produit est appliqué sur une surface dure non poreuse, le temps de contact maximal peut être déterminé en inspectant visuellement l'évaporation pendant le temps de contact proposé. » Encore une fois, cette déclaration indique clairement que l'on s'attend à un temps de contact humide.

Le rapport technique no 70 de la PDA fournit la définition suivante dans le glossaire : « la durée minimale pendant laquelle un assainisseur, un désinfectant ou un sporicide doit être laissé en contact complet (humide) avec la surface à traiter afin d'être efficace ». Cette définition fait clairement état d'un temps de contact humide.

Le guide de Pharmig sur l'utilisation des désinfectants [17] contient le texte suivant : « Une évaporation plus rapide du désinfectant peut se produire sur les surfaces chaudes ou lorsque la surface traitée est exposée à une faible humidité ou à une circulation d'air élevée, comme c'est parfois le cas dans les salles blanches. » Ce passage laisse supposer qu'un temps de contact humide est nécessaire pour assurer l'efficacité du produit.

L'examen ci-dessus des publications respectées de l'industrie pharmaceutique fait ressortir plus clairement la nécessité d'un temps de contact humide.

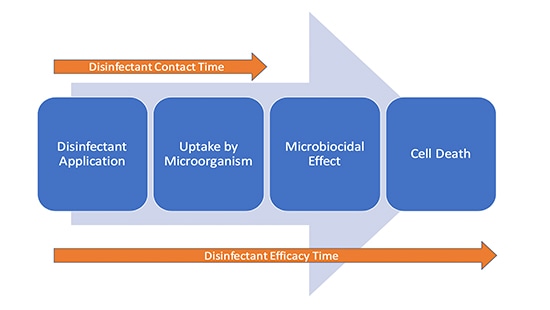

Il n'est pas inconcevable que l'efficacité du désinfectant persiste après que la surface soit visiblement sèche, car l'action se déroule au niveau cellulaire. La première étape de l'élimination microbienne est l'absorption par la cellule de l'ingrédient actif du désinfectant. On peut donc considérer qu'il y a deux « durées » qui importent lors de la désinfection (figure 1).

Conclusion

Pour démontrer l'efficacité d'un désinfectant, le fournisseur doit effectuer des tests normalisés dans des conditions reproductibles, à partir desquels il définira un temps de contact. Ce temps de contact peut aider l'utilisateur final à choisir le désinfectant approprié.

L'utilisateur final doit également valider l'efficacité du désinfectant, en tenant compte des conditions d'utilisation dans son établissement, notamment en définissant un temps de contact pour une utilisation pratique.

La plupart des organismes de réglementation du secteur pharmaceutique définissent le temps de contact comme un temps de contact humide.

Peu d'études ont été publiées sur la performance des désinfectants après que les surfaces soient visiblement sèches. Il est également impossible de la mesurer dans la pratique, car l'utilisateur ne peut pas utiliser la mort cellulaire comme critère d'efficacité.

Pour favoriser des essais représentatifs des conditions de leur installation, les utilisateurs finaux sont encouragés à mesurer le temps d'évaporation des désinfectants lorsqu'ils sont appliqués à l'aide de techniques courantes (essuyage/vadrouillage) et à utiliser ce temps de contact pour les essais en laboratoire.

Références :

- Règlement (UE) no 528/2012 du Parlement européen et du Conseil du 22 mai 2012 concernant la mise à disposition sur le marché et l'utilisation des produits biocides

- Titre 40 du Code of Federal Regulations (40 CFR), sous-chapitre E, programmes de pesticides, parties 150-189

- Directive de la FDA à l'intention de l'industrie – Produits pharmaceutiques stériles soumis à un traitement aseptique, bonnes pratiques de fabrication actuelles (2004)

- EudraLex volume 4, lignes directrices de l'UE relatives aux bonnes pratiques de fabrication des médicaments à usage humain et vétérinaire, annexe 1, fabrication de médicaments stériles (projet v. 12, publié en février 2020)

- EN 14885:2018 Antiseptiques et désinfectants chimiques. Application des normes européennes relatives aux antiseptiques et désinfectants chimiques

- Directives pour les tests de performance des produits de l'EPA, OCSPP 810.2100, stérilisants, sporicides et décontaminants, directives pour les tests d'efficacité, [EPA 712-C-17-003]

- United States Pharmacopoeia (USP), chapitre 1072, désinfectants et antiseptiques

- Code of Federal Regulations (CFR), titre 21 – Aliments et médicaments : parties 1 à 1499

- GUIDE PIC/S DES BONNES PRATIQUES DE FABRICATION DES MÉDICAMENTS, ANNEXES PE 009-14

- ISO 14644, partie 5 : Salles blanches et environnements contrôlés connexes – partie 5 : Opérations, 2004

- Royal Pharmaceutical Society. Assurance qualité des services de préparation aseptique : normes. Partie A, 5e édition, 2016

- EN 16615 Antiseptiques et désinfectants chimiques. Test quantitatif pour l'évaluation de l'activité bactéricide et levuricide sur des surfaces non poreuses par action mécanique à l'aide de lingettes dans un milieu médical. Essai à 4 champs. Méthode d'essai et exigences (phase 2, étape 2).

- Monographie technique no 20 de la Pharmaceutical and Healthcare Sciences Society (PHSS) – Caractérisation, contrôle, surveillance et gestion des déviations de la biocontamination dans les zones contrôlées/soumises aux BPF

- Directives des Centers for Disease Control and Prevention (CDC) pour la désinfection et la stérilisation dans les établissements de soins de santé (2008)

- Directives sur les tests de performance des produits, OCSPP 810.2000, considérations générales sur les tests de pesticides antimicrobiens pour la santé publique, directives sur les tests d'efficacité [EPA 712-C-17-002]

- Rapport technique no 70 de la Parenteral Drug Association (PDA). Les principes fondamentaux des programmes de nettoyage et de désinfection des installations de fabrication aseptique (2015).

- Guide Pharmig des désinfectants et de leur utilisation dans l'industrie pharmaceutique (2017)

- West AM, Teska, PJ, Oliver HF; « There is no additional bactericidal efficacy of Environmental Protection Agency registered disinfectant towelettes after surface drying or beyond label contact time. » Am J Infect Control 2019; 47: 27-32